Mikro-Montage in ultrareiner Umgebung

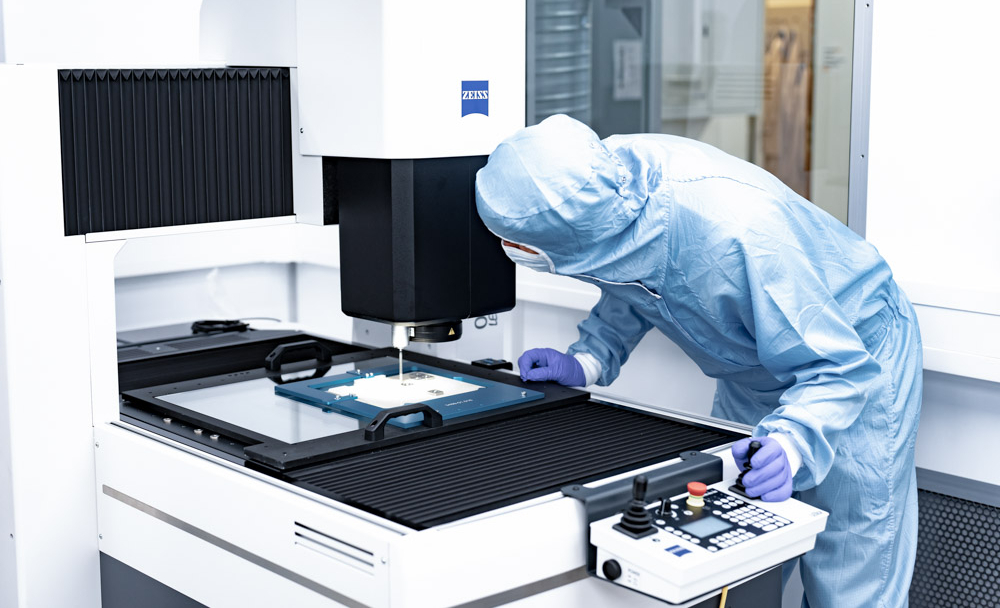

MPS verfügt über Reinräume der Klassen ISO 5 und ISO 7. Dort fertigen wir empfindliche Komponenten, die ein außergewöhnliches Maß an Reinheit erfordern, und das von der Montage bis zur Endverpackung.

Dank klar definierter Prozesse, hochqualifiziertem Personal und modernster Instrumente sind wir in der Lage, die anspruchsvollen Anforderungen unserer Kunden in komplexen Märkten wie der Medizin- und Halbleiterindustrie zu erfüllen. So garantieren wir Systeme, die sich nicht nur durch ihre Präzision und geringe Größe auszeichnen, sondern auch durch ihre Reinheit.

ISO 5 Reinraum

Seit 2023 betreibt MPS einen Reinraum der Klasse ISO 5 für die Montage ultrareiner Komponenten. Er wurde speziell für die hohen Anforderungen der Halbleiter- und Elektronikbranche entwickelt und ist eine unverzichtbare Einrichtung, um eine Kontamination empfindlicher Teile zu verhindern.

Dieser Raum, in dem die Partikeldichte und die organische Kontamination extrem niedrig sind, wird für Arbeiten wie Hartlöten, Ausheizen unter Ultrahochvakuum, GC-MS-Analyse, Magnetisierung und vieles mehr genutzt.

<0.1 ng/L

Volatile organische Kontamination9.16x10-8 mbar

Ausheizen im Ultrahochvakuum3'520/m³ @ 0.5 µm

Partikeln

ISO 5 Einrichtungen

- Ausheizen im Ultrahochvakuum: Partikelentfernung in einer Stickstoffatmosphäre bei einem Druck von 9.16 x 10-8 mbar

- Reinigen: Sorgfältige Reininung kritischer Komponenten

- Hartlöten: Hochpräzise Verbindung von Komponenten unter Druck und hohen Temperaturen

- GC-MS: Analyse des Kontaminationsgrades der Teile nach dem Ausheizen

- Montage: Präzise Positionierung stark magnetisierter Bauteile mit einer Genauigkeit von 2 μm

- Magnetisierung: Magnetisierung von Bauteilen bis zur Sättigung

- Kalibrierung : Homogenisierung des Magnetfeldes

- Metrologie : Inspektion von Teilen unter kontrollierter Atmosphäre

ISO 7 Reinraum

Neben dem Reinraum der Klasse ISO 5 , der für den Halbleitermarkt vorgesehen ist, verfügt MPS über einen Reinraum der Klasse ISO 7 mit einer Fläche von über 200 m².

In diesem Raum werden Miniaturkomponenten für implantierbare elektromechanische Geräte wie Peristaltikpumpen und andere hochkomplexe kardiologische, orthopädische und urologische Geräte montiert und verlötet.

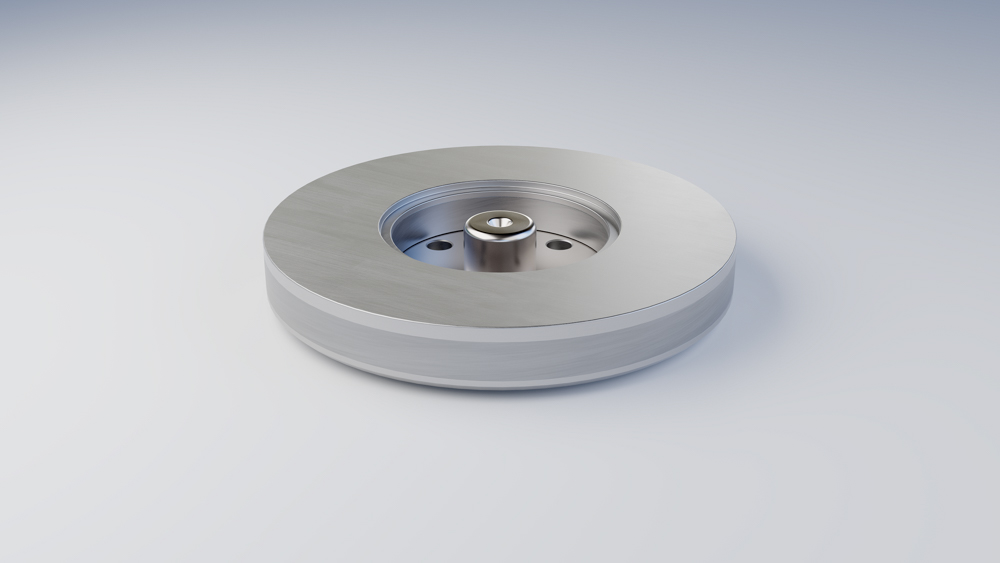

Mehrlagige Baugruppen

In den letzten Jahren hat sich MPS auf die Herstellung von mehrlagigen Teilen von außergewöhnlicher Präzision, Qualität und Reinheit spezialisiert, die bei der Inspektion von Halbleiterkomponenten zum Einsatz kommen. Diese Komponenten werden mit einer Toleranz von ±2 µm auf einem Keramikträger montiert und bilden ein System, mit dem unser Kunde hochleistungsfähige Inspektionsgeräte für Masken und Wafer herstellen kann.

Diese Systeme durchlaufen verschiedene Schritte im Reinraum ISO 5, darunter Hartlöten, Vakuumausheizen und Magnetisierung. Bei der Montage werden magnetisierte Komponenten mit einer Genauigkeit von weniger als 10 µm montiert.